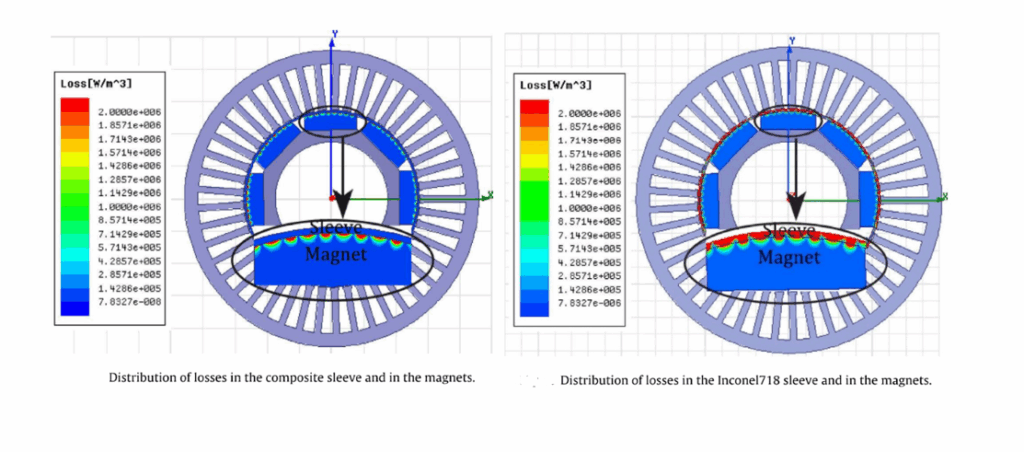

Yüksek hızlı kalıcı mıknatıslı (PM) motorlar, yüksek güç yoğunluğu, verimlilik ve kompakt tasarım gibi önemli avantajlar sunar. Bununla birlikte, rotor için lamine edilmemiş çelik kullanıldığında, girdap akımı kayıpları ciddi boyutlara ulaşabilir ve kalıcı mıknatısların geri dönüşümsüz manyetik özelliğini kaybetmesine neden olabilir. Araştırmalar, yüksek iletkenliğe sahip çelik kılıfın düşük iletkenliğe sahip karbon fiber kompozit malzemelerle değiştirilmesinin rotor kayıplarını etkili bir şekilde azalttığını, performansı ve güvenilirliği artırdığını göstermiştir.

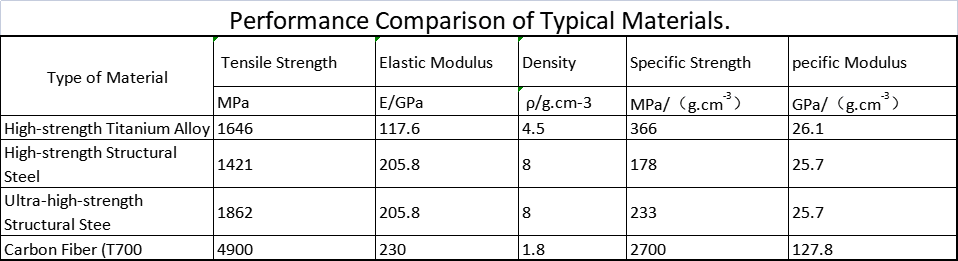

Karbon Fiber Malzeme Özellikleri

Karbon fiber, %95’ten fazla karbon içeren yüksek performanslı bir malzemedir. Olağanüstü mekanik dayanıklılığı, kimyasal kararlılığı ve elektriksel özelliklerini bir araya getirerek “Yeni Malzemelerin Kralı” unvanını kazanmıştır. Hem askeri hem de sivil uygulamalardaki stratejik önemi ve yüksek maliyeti nedeniyle karbon fiber sıklıkla “kara altın” olarak adlandırılır.

Günümüzde karbon fiberin büyük çoğunluğu poliakrilonitril (PAN) fiberden elde edilmektedir. PAN fiberin karbon fibere dönüştürülmesi üç temel adımı içerir:

- Ön oksidasyon: PAN lifleri 300°C’nin altındaki sıcaklıklarda oksitlenerek dehidrojenasyon ve siklizasyona uğrar ve karbonizasyona hazırlık olarak ısıya dayanıklı bir yapı oluşturur.

- Karbonizasyon: Lifler inert bir atmosferde 1000–1500°C’ye kadar ısıtılır. Karbon dışı atomlar ve kararsız bileşenler uzaklaştırılır ve sonuç olarak %92’nin üzerinde karbon içeriğine sahip düzensiz, grafit benzeri bir yapı elde edilir.

- Grafitizasyon (yüksek modüllü lifler için): Karbonize edilmiş lifler, ultra yüksek modüllü lifler üretmek için 2000–3000°C’de daha ileri bir işleme tabi tutulur.

Yapısal kompozit malzemeler için matrisler tipik olarak epoksi, fenolik, poliimid veya benzeri reçinelerdir. Uygun çapraz bağlanmayı ve işlenebilirliği sağlamak için kürleme ajanları ve katkı maddeleri eklenir. Kürleme ajanlarının çalışma sıcaklığı genellikle 130°C’nin altındadır, ancak reçine sistemine bağlı olarak 185°C’ye kadar çıkabilir.

Karbon Fiber Rotorlar için Üretim Yöntemleri

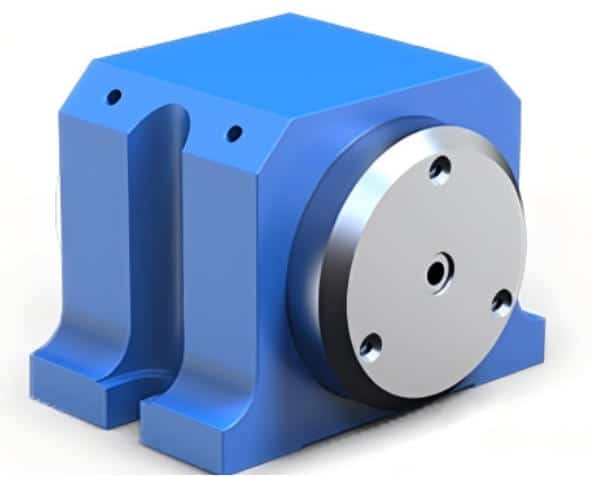

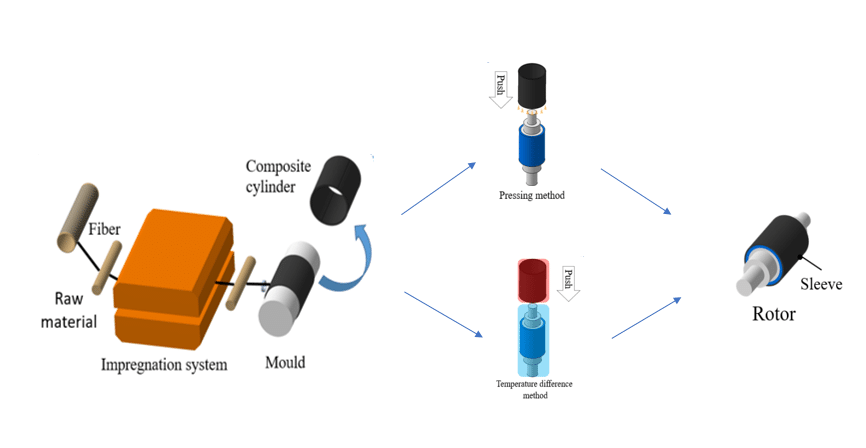

Karbon fiber rotor üretimi için kullanılan iki geleneksel yöntem şunlardır: presleme yöntemi ve gerilim-gerilim sarma yöntemi.

1. Presleme Yöntemi

Bu yöntem, kalıcı mıknatıs ile karbon fiber kılıf arasında sıkı geçme prensibine dayanmaktadır. Montaj sırasında, malzemelerin elastik deformasyonu temas yüzeylerinde sıkıştırma gerilimi oluşturarak, sıkı geçme doğru seçilmişse kalıcı mıknatısın stabilitesini sağlar.

Sık kullanılan geçmeli montaj teknikleri arasında presleme, soğuk montaj ve sıcak montaj yöntemleri bulunur. Bununla birlikte, hem karbon fiber kompozitlerin hem de kalıcı mıknatısların düşük termal genleşme katsayıları nedeniyle, yalnızca presleme yöntemi uygundur.

Presleme işlemi için işlem akışı:

- Elyaf demetleri, kılıfın iç çapını belirleyen bir kalıbın üzerine katman katman sarılır.

- İstenilen kalınlığa ulaşıldıktan sonra, manşon sertleştirilir ve kalıptan çıkarılır.

- Kalıcı mıknatıs, hidrolik pres kullanılarak kılıfın içine bastırılır.

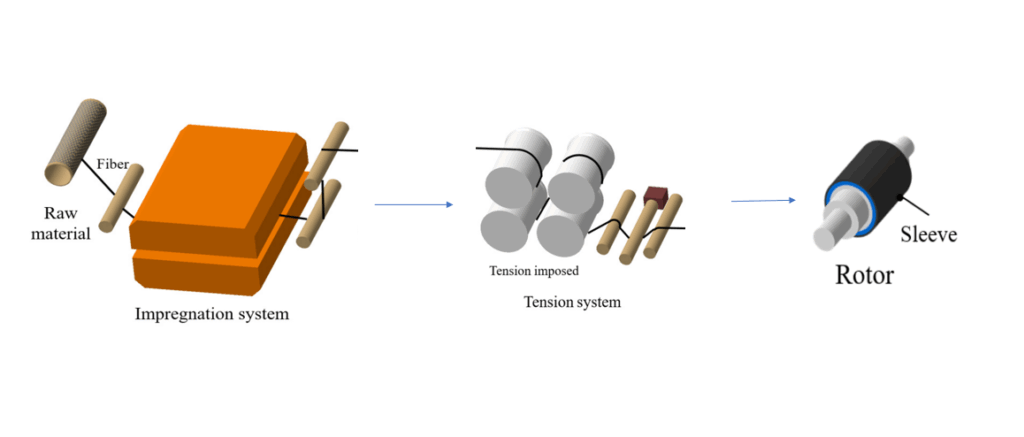

2. Gerilim-Gerilim Sarma Yöntemi

Bu yöntemde kalıp gerekmez. Lifler, kontrollü gerilim altında doğrudan kalıcı mıknatıs yüzeyine sarılır. Kürleme işleminden sonra, karbon fiber kılıf kalıcı mıknatısa ön sıkıştırma gerilimi uygulayarak yapısal bütünlüğünü korur.

Armatür Tasarımı ve Hizalaması

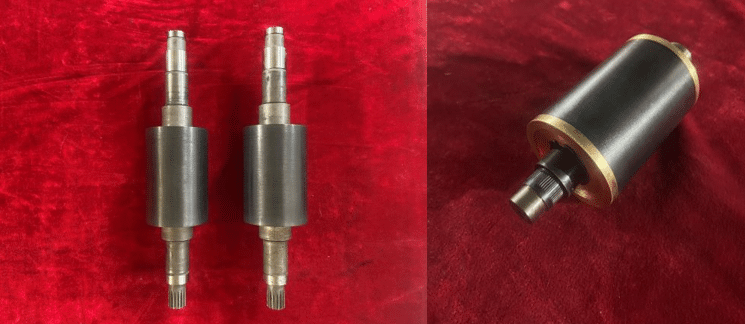

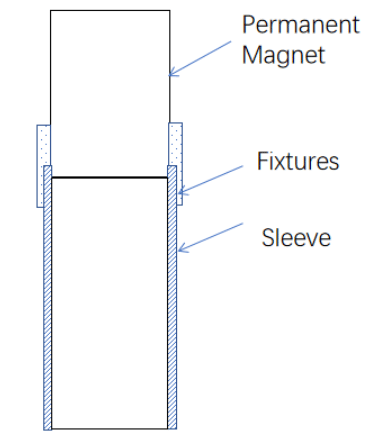

Kalıcı mıknatıs ile karbon fiber kılıf arasında doğru hizalama kritik öneme sahiptir. Hassas konumlandırmayı sağlamak için genellikle özel fikstürler tasarlanır. Hangzhou Kalıcı Mıknatıs Grubu, çeşitli rotor geometrilerinin gereksinimlerini karşılamak ve hizalama doğruluğunu ve tekrarlanabilirliğini sağlamak için bağımsız fikstür tasarım yeteneklerine sahiptir.

Kalite Güvencesi ve Test

Montajdan sonra, rotorlar salınım ve şekil toleransı kontrolleri, dış çap doğrulaması ve konum toleransı kontrolleri de dahil olmak üzere kapsamlı kontrollerden geçer. Bitmiş ürünler üzerinde test yapmak için eksiksiz bir gelişmiş muayene cihazı seti ve yetenekli bir teknik ekibe sahibiz. Müşterilerle erken aşamada yapılan iş birliği, rotorların hassas performans ve boyut gereksinimlerini karşılamasını sağlar.