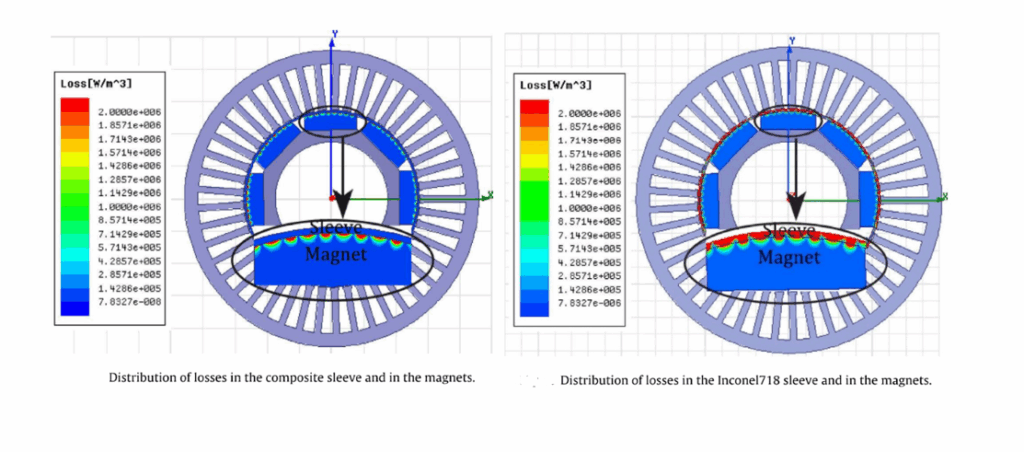

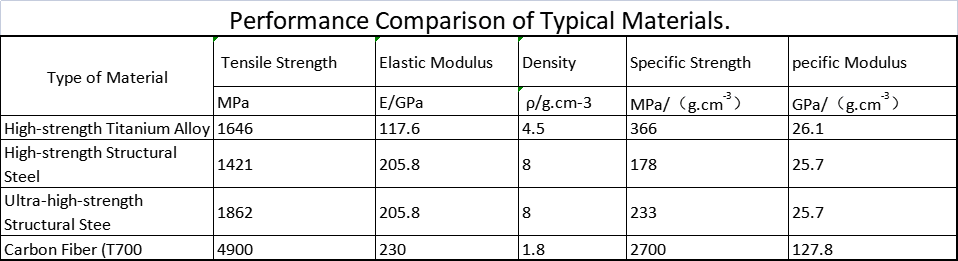

Высокоскоростные двигатели с постоянными магнитами (ПМ) обладают значительными преимуществами, включая высокую удельную мощность, эффективность и компактную конструкцию. Однако при использовании неламинированной стали для ротора потери от вихревых токов могут стать существенными, что потенциально может привести к необратимому размагничиванию постоянных магнитов. Исследования показали, что замена высокопроводящей стальной втулки на низкопроводящие композитные материалы из углеродного волокна эффективно снижает потери в роторе, повышая производительность и надежность.

Свойства углеродного волокна

Углеродное волокно — это высокоэффективный материал, состоящий более чем на 95% из углерода. Оно сочетает в себе исключительную механическую прочность, химическую стабильность и электрические свойства, благодаря чему заслужило репутацию «короля новых материалов». Из-за своей стратегической важности как в военных, так и в гражданских целях, а также высокой стоимости, углеродное волокно часто называют «черным золотом».

В настоящее время большая часть углеродного волокна производится из полиакрилонитрила (ПАН). Преобразование ПАН-волокна в углеродное волокно включает три ключевых этапа:

- Предварительное окисление: Волокна ПАН окисляются при температурах ниже 300 °C, вызывая дегидрирование и циклизацию, в результате чего образуется термостойкая структура, подготавливающая материал к карбонизации.

- Карбонизация: Волокна нагревают до 1000–1500 °C в инертной атмосфере. Удаляются неуглеродистые атомы и нестабильные компоненты, в результате чего образуется неупорядоченная графитоподобная структура с содержанием углерода более 92%.

- Графитизация (для волокон с высоким модулем упругости): Карбонизированные волокна дополнительно обрабатываются при температуре 2000–3000 °C для получения волокон со сверхвысоким модулем упругости.

В качестве матриц для конструкционных композитных материалов обычно используются эпоксидные, фенольные, полиимидные или аналогичные смолы. Для обеспечения надлежащего сшивания и технологичности в состав добавляются отвердители и добавки. Рабочая температура отвердителей обычно ниже 130°C, но может достигать 185°C в зависимости от используемой смолы.

Методы изготовления роторов из углеродного волокна

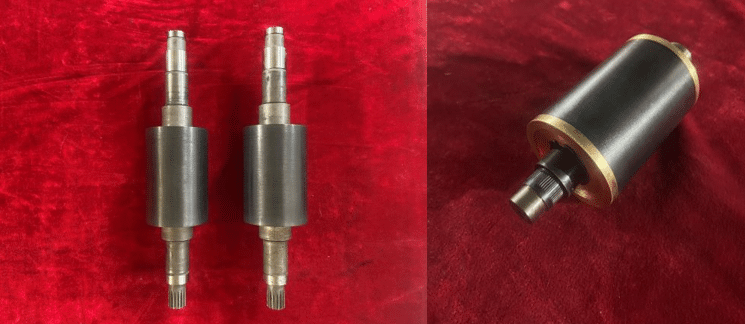

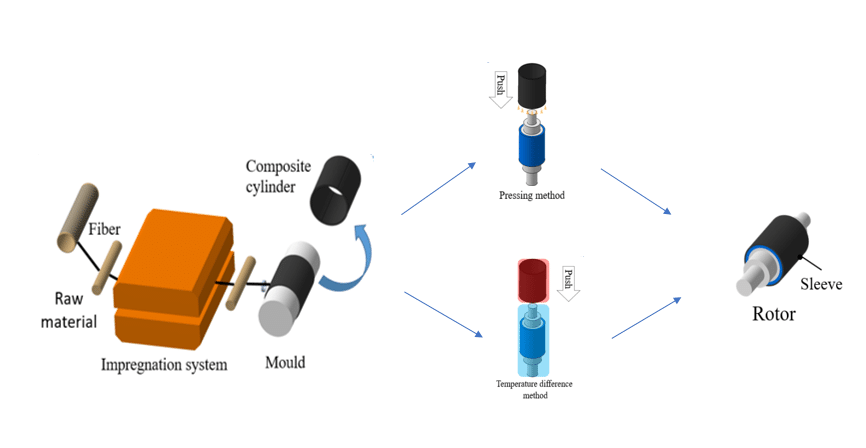

Существует два традиционных метода производства роторов из углеродного волокна: метод прессовой посадки и метод намотки с натяжением.

1. Метод запрессовки

Этот метод основан на плотной посадке постоянного магнита и углеродной волоконной втулки. При сборке упругая деформация материалов создает сжимающее напряжение на контактных поверхностях, обеспечивая стабильность постоянного магнита при правильном выборе плотности посадки.

К распространенным методам сборки с натягом относятся прессовая посадка, холодная сборка и горячая посадка. Однако из-за низких коэффициентов теплового расширения как углеродно-волоконных композитов, так и постоянных магнитов подходит только метод прессовой посадки.

Технологический процесс запрессовки:

- Волокнистые пучки наматываются слой за слоем на форму, которая определяет внутренний диаметр втулки.

- После достижения необходимой толщины втулка отверждается и извлекается из формы.

- Постоянный магнит вдавливается в гильзу с помощью гидравлического пресса.

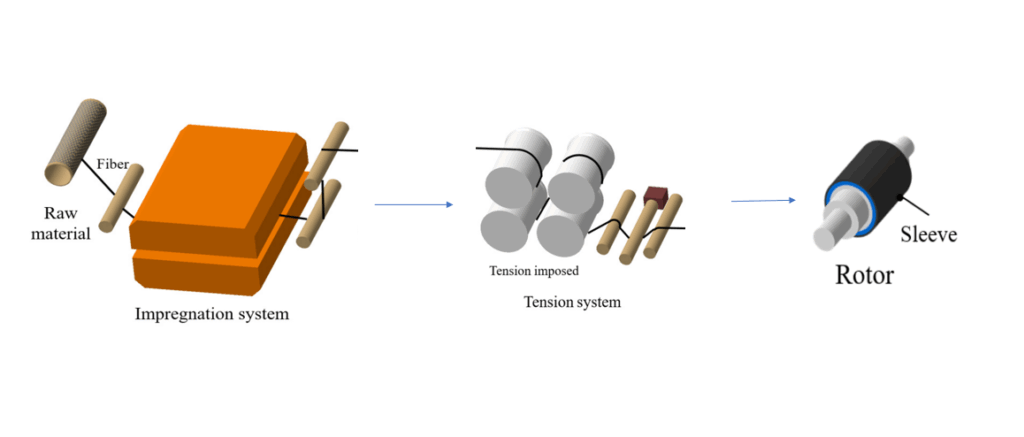

2. Метод натяжной намотки

При таком подходе форма не требуется. Волокна наматываются непосредственно на поверхность постоянного магнита под контролируемым натяжением. После отверждения оболочка из углеродного волокна создает предварительное сжимающее напряжение на постоянный магнит, защищая его структурную целостность.

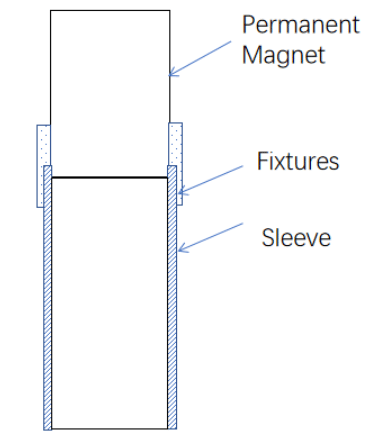

Проектирование и выравнивание приспособлений

Точное выравнивание постоянного магнита и углеродной втулки имеет решающее значение. Для обеспечения точного позиционирования часто разрабатываются специальные приспособления. Компания Hangzhou Permanent Magnet Group обладает независимыми возможностями по проектированию приспособлений, позволяющих удовлетворить требования различных геометрических форм роторов, обеспечивая точность и повторяемость выравнивания.

Обеспечение качества и тестирование

После сборки роторы проходят комплексную проверку, включая контроль биения и допусков формы, проверку наружного диаметра и проверку допусков положения. Мы располагаем полным комплектом современных контрольно-измерительных приборов и квалифицированной технической командой для проведения испытаний готовой продукции. Раннее сотрудничество с заказчиками гарантирует соответствие роторов точным требованиям к производительности и размерам.