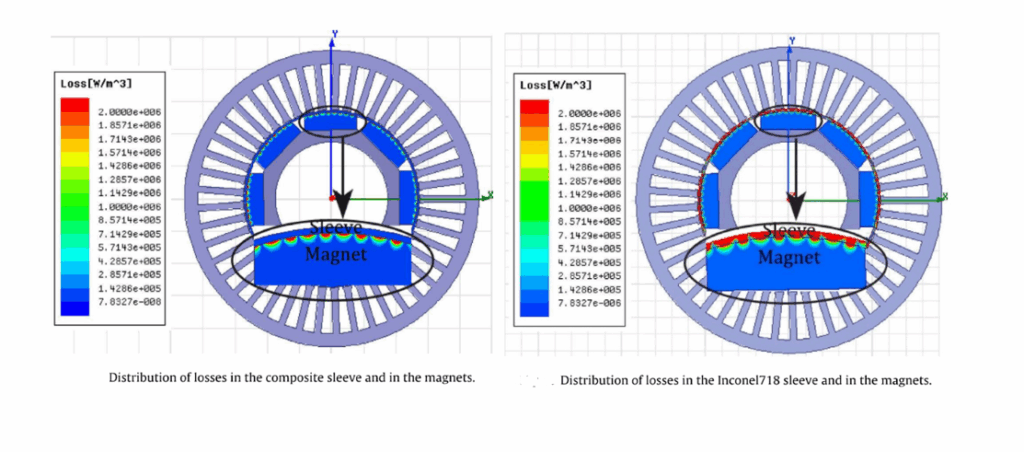

I motori a magneti permanenti (PM) ad alta velocità offrono vantaggi significativi, tra cui elevata densità di potenza, efficienza e design compatto. Tuttavia, quando per il rotore viene utilizzato acciaio non laminato, le perdite per correnti parassite possono diventare gravi, causando potenzialmente la smagnetizzazione irreversibile dei magneti permanenti. La ricerca ha dimostrato che la sostituzione del manicotto in acciaio ad alta conduttività con materiali compositi in fibra di carbonio a bassa conduttività riduce efficacemente le perdite del rotore, migliorando prestazioni e affidabilità.

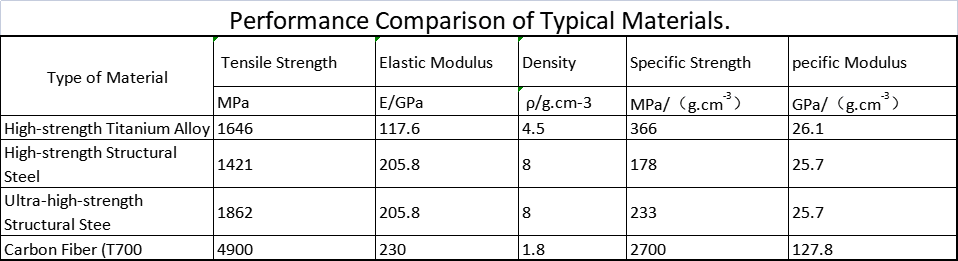

Proprietà del materiale in fibra di carbonio

La fibra di carbonio è un materiale ad alte prestazioni composto per oltre il 95% da carbonio. Combina un’eccezionale resistenza meccanica, stabilità chimica e proprietà elettriche, guadagnandosi la reputazione di “Re dei Nuovi Materiali”. Data la sua importanza strategica nelle applicazioni militari e civili e il suo costo elevato, la fibra di carbonio è spesso definita “oro nero”.

Attualmente, la maggior parte della fibra di carbonio deriva dalla fibra di poliacrilonitrile (PAN). La conversione della fibra PAN in fibra di carbonio prevede tre fasi principali:

- Pre-ossidazione: Le fibre PAN vengono ossidate a temperature inferiori a 300°C, provocando deidrogenazione e ciclizzazione, formando una struttura resistente al calore in preparazione alla carbonizzazione.

- Carbonizzazione: Le fibre vengono riscaldate a 1000-1500 °C in atmosfera inerte. Gli atomi non carboniosi e i componenti instabili vengono rimossi, dando origine a una struttura disordinata simile alla grafite con un contenuto di carbonio superiore al 92%.

- Grafitizzazione (per fibre ad alto modulo): Le fibre carbonizzate vengono ulteriormente trattate a 2000–3000 °C per produrre fibre ad altissimo modulo.

Per i materiali compositi strutturali, le matrici sono in genere resine epossidiche, fenoliche, poliimmidiche o simili. Agenti indurenti e additivi vengono incorporati per garantire una corretta reticolazione e lavorabilità. La temperatura di lavorazione degli agenti indurenti è generalmente inferiore a 130 °C, ma può arrivare fino a 185 °C a seconda del sistema di resina.

Metodi di produzione per rotori in fibra di carbonio

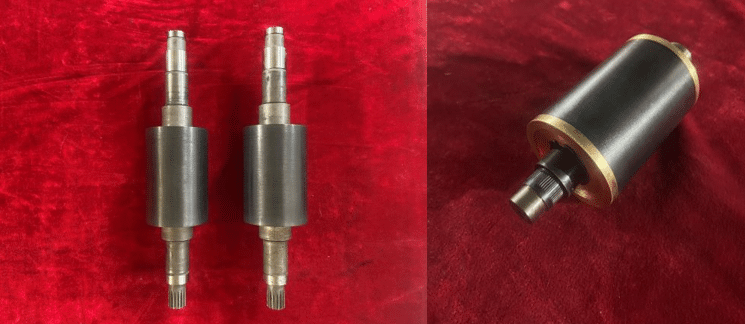

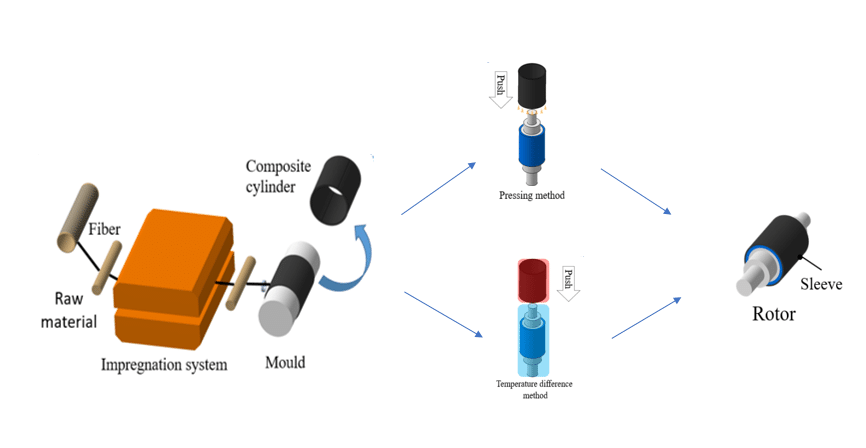

I due metodi convenzionali per produrre rotori in fibra di carbonio sono metodo di press-fitting e il metodo di avvolgimento tensione-tensione.

1. Metodo di pressatura

Questo metodo si basa su un accoppiamento con interferenza tra il magnete permanente e il manicotto in fibra di carbonio. Durante l’assemblaggio, la deformazione elastica dei materiali genera sollecitazioni di compressione sulle superfici di contatto, garantendo la stabilità del magnete permanente se l’accoppiamento con interferenza è selezionato correttamente.

Le tecniche di assemblaggio con interferenza più comuni includono il press-fitting, l’assemblaggio a freddo e il hot-fitting. Tuttavia, a causa dei bassi coefficienti di dilatazione termica sia dei compositi in fibra di carbonio che dei magneti permanenti, solo il metodo press-fitting è adatto.

Flusso di processo per il press-fitting:

- I fasci di fibre vengono avvolti strato per strato su uno stampo che definisce il diametro interno del manicotto.

- Una volta raggiunto lo spessore richiesto, la manica viene polimerizzata e sformata.

- Il magnete permanente viene premuto nel manicotto mediante una pressa idraulica.

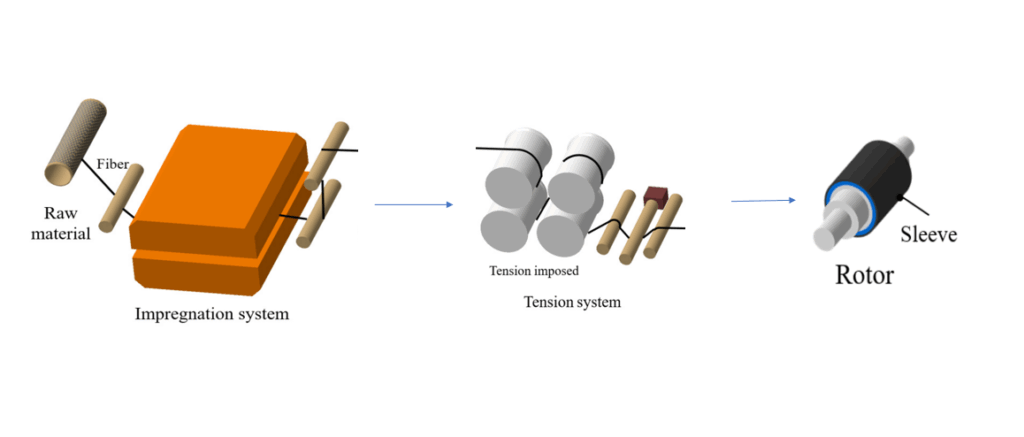

2. Metodo di avvolgimento tensione-tensione

Con questo approccio, non è necessario alcuno stampo. Le fibre vengono avvolte direttamente sulla superficie del magnete permanente sotto tensione controllata. Dopo la polimerizzazione, il manicotto in fibra di carbonio impone uno stress precompressivo sul magnete permanente, proteggendone l’integrità strutturale.

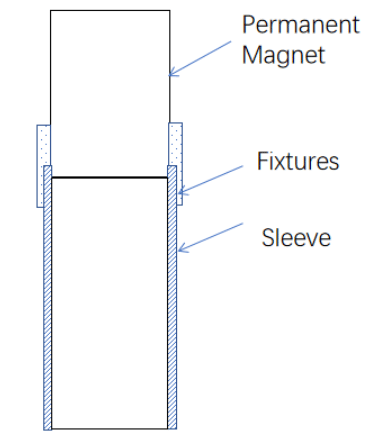

Progettazione e allineamento degli apparecchi

L’allineamento preciso tra il magnete permanente e il manicotto in fibra di carbonio è fondamentale. Spesso vengono progettati dispositivi di fissaggio personalizzati per garantire un posizionamento preciso. Hangzhou Permanent Magnet Group dispone di capacità di progettazione di dispositivi di fissaggio indipendenti per soddisfare i requisiti di diverse geometrie del rotore, garantendo precisione e ripetibilità dell’allineamento.

Garanzia di qualità e test

Dopo l’assemblaggio, i rotori vengono sottoposti a controlli approfonditi, tra cui controlli di eccentricità e tolleranza di forma, verifica del diametro esterno e controlli delle tolleranze di posizionamento. Disponiamo di un set completo di strumenti di ispezione avanzati e di un team tecnico qualificato per eseguire test sui prodotti finiti. La collaborazione con i clienti nelle fasi iniziali garantisce che i rotori soddisfino precisi requisiti prestazionali e dimensionali.