Le parylene est un matériau de revêtement polymère conforme, synthétisé à partir de monomères de p-xylène. Il a été développé par Union Carbide Corporation au milieu des années 1960. Grâce à un procédé de dépôt en phase vapeur sous vide, le parylene forme un film mince, uniforme, transparent et sans défauts sur la surface du substrat. Il offre une excellente résistance à l’humidité, à la corrosion et aux produits chimiques, ainsi qu’une isolation électrique, et peut recouvrir des géométries complexes, y compris des micro-interstices. Selon les différences de structure moléculaire, il est principalement classé en quatre types : N, C, D et HT. Le type N présente une perméabilité élevée, le type C offre d’excellentes propriétés de barrière à l’humidité et le type HT résiste à des températures allant jusqu’à 450 °C.

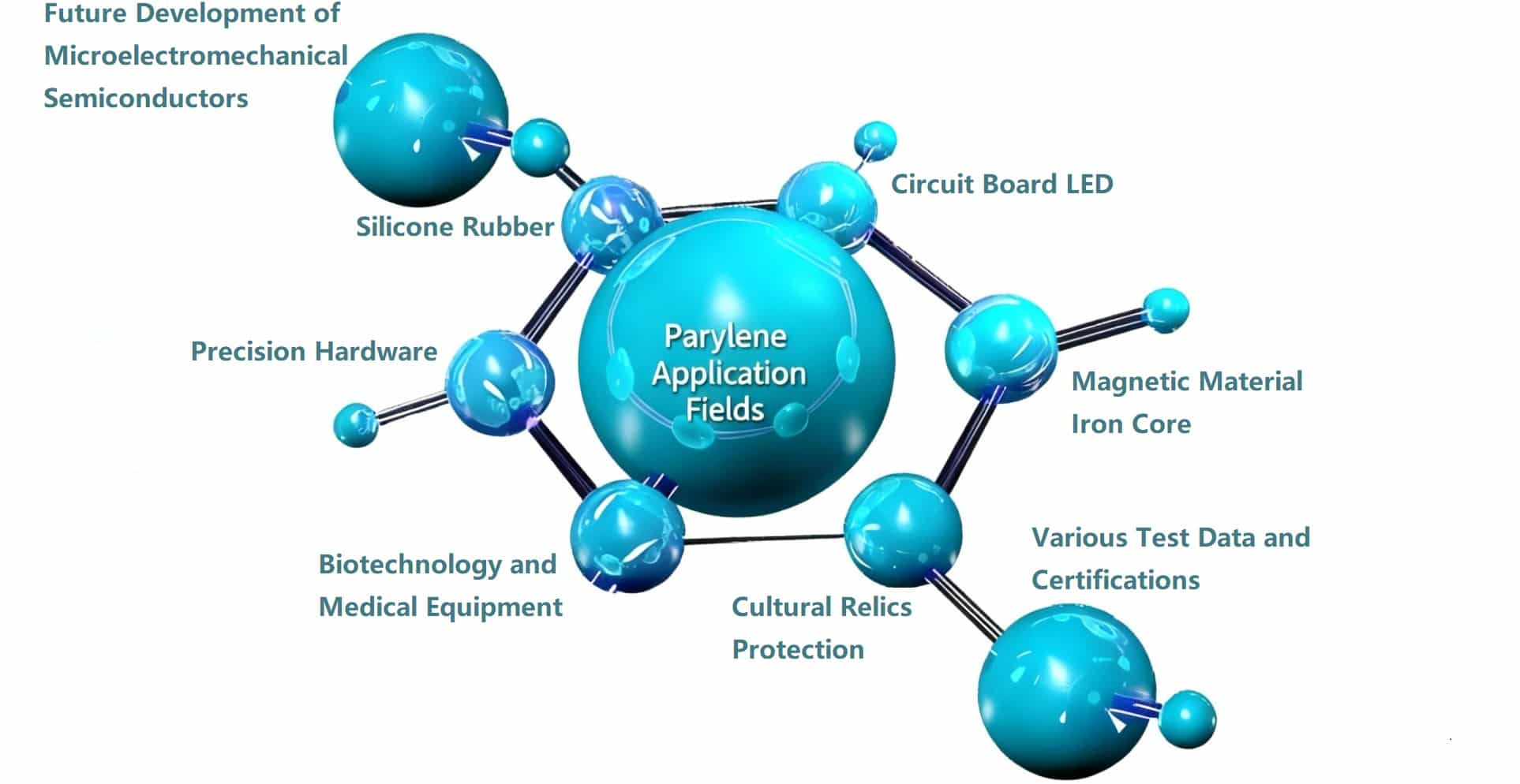

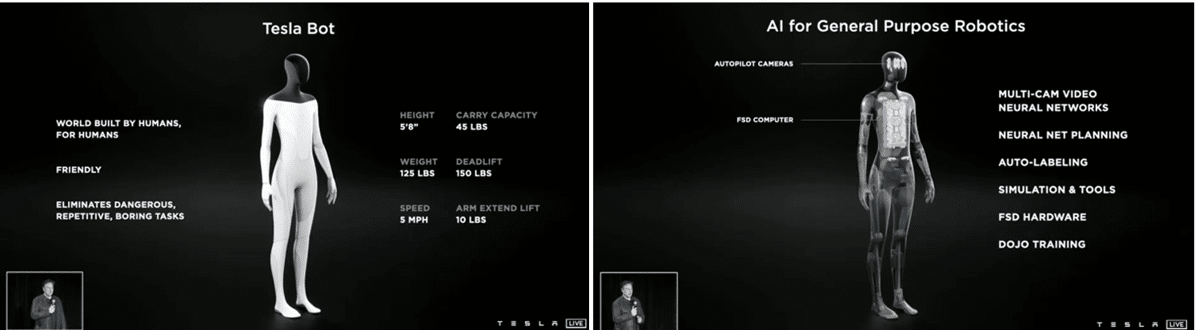

Initialement, le parylene était utilisé pour l’encapsulation microélectronique et la protection des matériaux magnétiques. Grâce aux progrès technologiques, ses applications se sont étendues aux domaines biomédical, aérospatial et de l’électronique grand public. Depuis les années 2000, des entreprises comme Apple et Tesla ont adopté les revêtements en parylene pour la protection des téléphones portables, des écouteurs et des cartes de circuits imprimés des véhicules électriques, ce qui a considérablement accru sa visibilité sur le marché. Après avoir obtenu l’approbation de la FDA, Le parylene est devenu un revêtement optionnel pour les dispositifs médicaux implantables. et a démontré ses avantages en matière de protection ultralégère pour les composants avioniques et de revêtements de précision pour capteurs. En Chine, les entreprises nationales ont atteint une uniformité de revêtement de ±5 % et ont développé des revêtements composites multifonctionnels grâce à des activités de R&D indépendantes, s’intégrant progressivement aux chaînes d’approvisionnement des industries des semi-conducteurs et des communications.

Le parylene, connu en chinois sous le nom de 聚对二甲苯 (poly-p-xylylène), est un polymère protecteur déposé par un procédé de dépôt en phase vapeur sous vide. Grâce à la forte pénétrabilité de ses molécules actives, le parylene forme un revêtement isolant uniforme, transparent et sans défauts à l’intérieur, en dessous et autour des composants. Il offre ainsi une couche protectrice complète et de haute qualité, résistante aux acides, aux bases, aux embruns salins, aux moisissures et à divers gaz corrosifs. Appliqué sous forme solide, le parylene ne présente aucun risque de formation de coulures, de ponts ou de ménisques lors du dépôt.

Pourquoi utilise-t-on un revêtement en parylene pour les aimants permanents NdFeB ?

Les aimants permanents NdFeB (néodyme-fer-bore) sont des matériaux magnétiques haute performance, mais très instables à l’air libre. Pour les aimants de grande taille, on utilise couramment des revêtements protecteurs tels que la galvanoplastie ou le revêtement électrophorétique époxy. Cependant, pour les aimants de petite taille, notamment annulaires et cylindriques, les méthodes de revêtement traditionnelles ne permettent souvent pas d’atteindre les performances requises.

Le procédé unique de dépôt en phase vapeur du parylene et ses propriétés exceptionnelles en font un matériau idéal pour assurer un revêtement complet et sans défauts sur les aimants de petite et très petite taille. Les aimants revêtus de parylene résistent à l’immersion dans l’acide chlorhydrique pendant plus de 10 jours sans corrosion. De ce fait, les revêtements en parylene sont aujourd’hui largement utilisés à l’international comme couches isolantes et protectrices pour les composants magnétiques de petite et très petite taille.