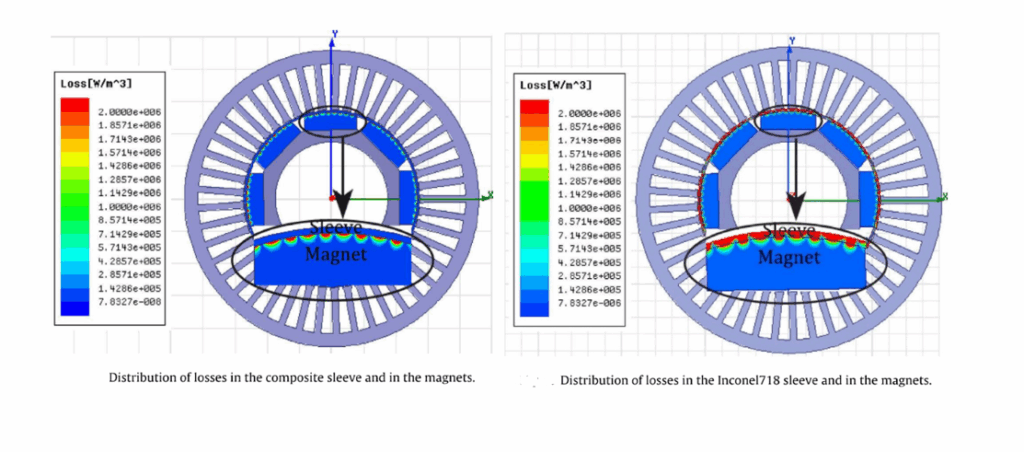

Les moteurs à aimants permanents (PM) à grande vitesse offrent des avantages considérables, notamment une densité de puissance élevée, un rendement important et une conception compacte. Cependant, lorsque l’acier non laminé est utilisé pour le rotor, les pertes par courants de Foucault peuvent devenir importantes, pouvant entraîner une démagnétisation irréversible des aimants permanents. Des recherches ont démontré que le remplacement du manchon en acier à haute conductivité par des matériaux composites en fibre de carbone à faible conductivité réduit efficacement les pertes du rotor, améliorant ainsi les performances et la fiabilité.

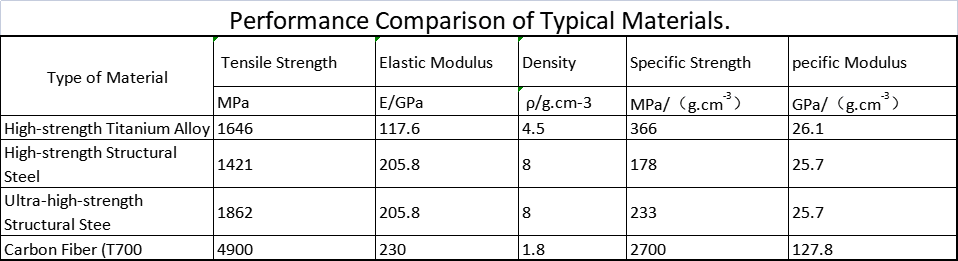

Propriétés des matériaux en fibre de carbone

La fibre de carbone est un matériau de haute performance composé à plus de 95 % de carbone. Elle allie une résistance mécanique exceptionnelle, une stabilité chimique remarquable et des propriétés électriques remarquables, ce qui lui vaut le surnom de « roi des nouveaux matériaux ». De par son importance stratégique dans les applications militaires et civiles et son coût élevé, la fibre de carbone est souvent qualifiée d’« or noir ».

Actuellement, la majorité des fibres de carbone sont dérivées de fibres de polyacrylonitrile (PAN). La conversion des fibres de PAN en fibres de carbone comprend trois étapes clés :

- Pré-oxydation : Les fibres de PAN s’oxydent à des températures inférieures à 300 °C, provoquant une déshydrogénation et une cyclisation, formant une structure résistante à la chaleur en préparation de la carbonisation.

- Carbonisation: Les fibres sont chauffées à 1000–1500 °C sous atmosphère inerte. Les atomes autres que le carbone et les composants instables sont éliminés, ce qui donne une structure désordonnée de type graphite avec une teneur en carbone supérieure à 92 %.

- Graphitisation (pour les fibres à module élevé) : Les fibres carbonisées sont ensuite traitées à 2000–3000°C pour produire des fibres à module ultra-élevé.

Pour les matériaux composites structuraux, les matrices sont généralement constituées de résines époxy, phénoliques, polyimides ou similaires. Des agents de réticulation et des additifs sont incorporés afin de garantir une réticulation et une mise en œuvre optimales. La température de fonctionnement des agents de réticulation est généralement inférieure à 130 °C, mais peut atteindre 185 °C selon le système de résine.

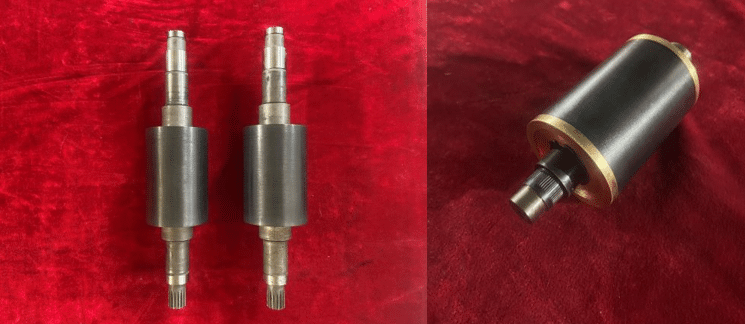

Méthodes de fabrication des rotors en fibre de carbone

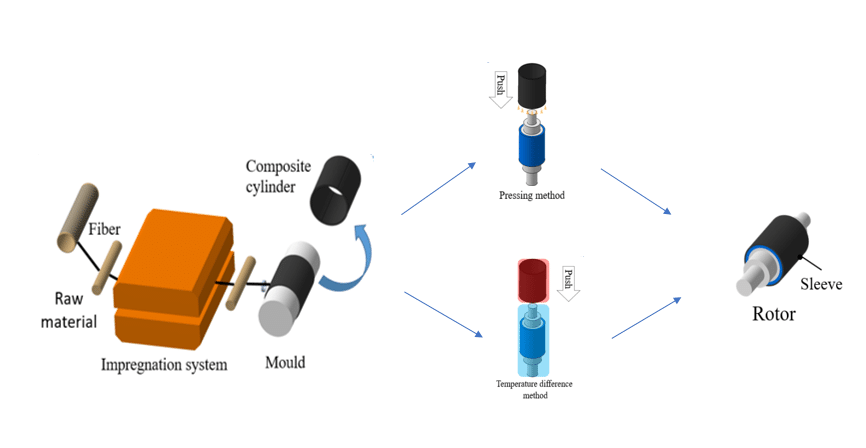

Les deux méthodes conventionnelles de production de rotors en fibre de carbone sont les suivantes : méthode d’emboîtement par pression et le méthode d’enroulement tension-tension.

1. Méthode d’emboîtement par pression

Cette méthode repose sur un ajustement serré entre l’aimant permanent et le manchon en fibre de carbone. Lors de l’assemblage, la déformation élastique des matériaux génère une contrainte de compression aux surfaces de contact, assurant ainsi la stabilité de l’aimant permanent si l’ajustement serré est correctement dimensionné.

Les techniques d’assemblage par ajustement serré les plus courantes comprennent l’emmanchement à force, l’assemblage à froid et l’emmanchement à chaud. Toutefois, en raison des faibles coefficients de dilatation thermique des composites en fibre de carbone et des aimants permanents, seule la méthode d’emmanchement à force convient.

Processus de montage par pression :

- Les faisceaux de fibres sont enroulés couche par couche sur un moule qui définit le diamètre intérieur du manchon.

- Une fois l’épaisseur requise atteinte, le manchon est durci et démoulé.

- L’aimant permanent est inséré dans le manchon à l’aide d’une presse hydraulique.

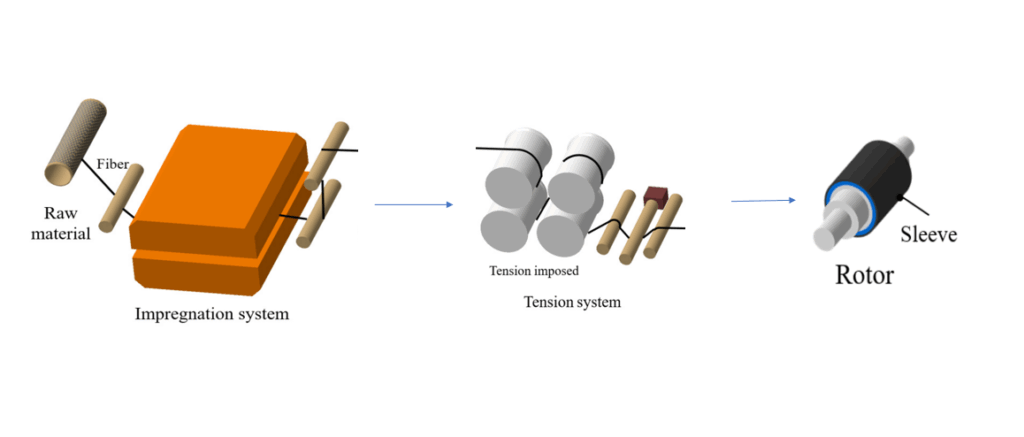

2. Méthode d’enroulement tension-tension

Cette méthode ne nécessite aucun moule. Les fibres sont enroulées directement sur la surface de l’aimant permanent sous tension contrôlée. Après polymérisation, la gaine en fibre de carbone exerce une précontrainte sur l’aimant permanent, préservant ainsi son intégrité structurelle.

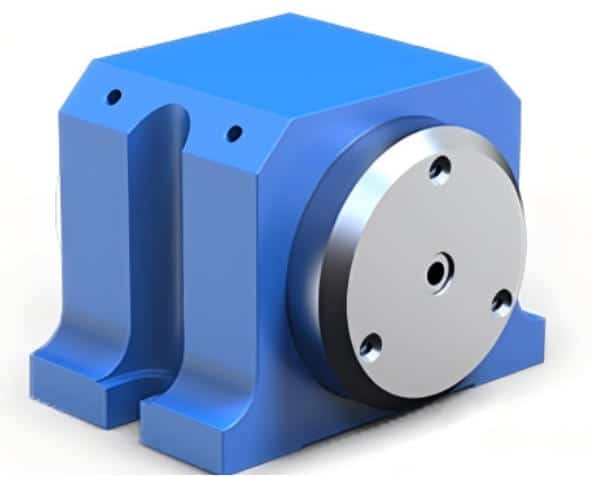

Conception et alignement des dispositifs

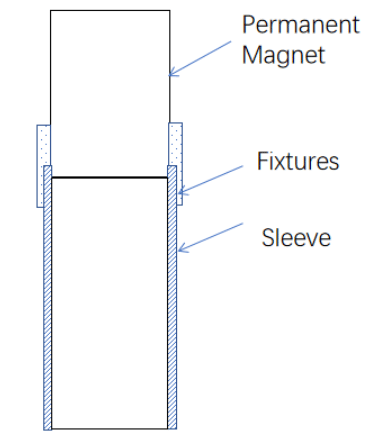

Un alignement précis entre l’aimant permanent et le manchon en fibre de carbone est essentiel. Des dispositifs de fixation sur mesure sont souvent conçus pour garantir un positionnement précis. Hangzhou Permanent Magnet Group dispose de capacités de conception de dispositifs de fixation indépendantes pour répondre aux exigences de diverses géométries de rotor, assurant ainsi la précision et la répétabilité de l’alignement.

Assurance qualité et tests

Après assemblage, les rotors font l’objet de contrôles complets, incluant le contrôle du faux-rond, des tolérances de forme, du diamètre extérieur et des tolérances de position. Nous disposons d’un ensemble complet d’instruments de contrôle de pointe et d’une équipe technique qualifiée pour réaliser les tests sur les produits finis. Une collaboration étroite avec nos clients dès les premières étapes de la production garantit que les rotors répondent aux exigences précises de performance et de dimensions.