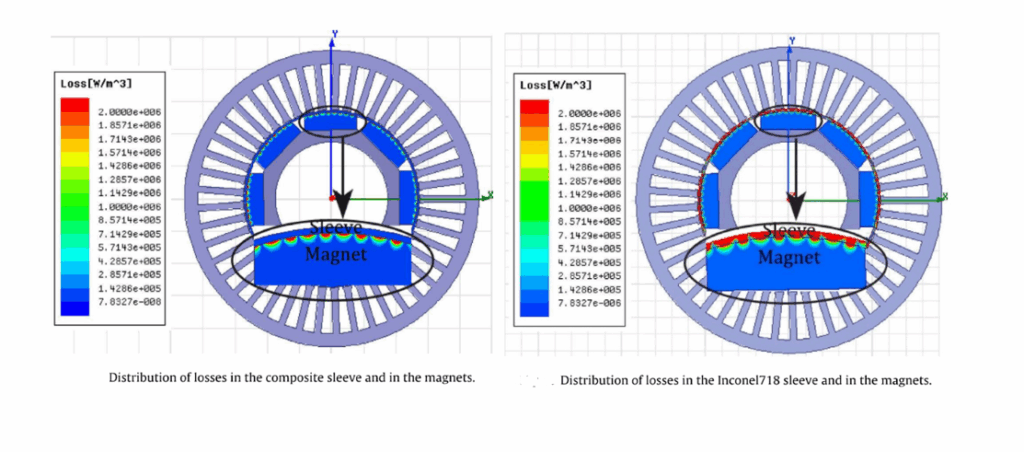

Los motores de imanes permanentes (PM) de alta velocidad ofrecen ventajas significativas, como alta densidad de potencia, eficiencia y diseño compacto. Sin embargo, cuando se utiliza acero no laminado para el rotor, las pérdidas por corrientes parásitas pueden ser graves, lo que podría causar una desmagnetización irreversible de los imanes permanentes. Investigaciones han demostrado que la sustitución del manguito de acero de alta conductividad por materiales compuestos de fibra de carbono de baja conductividad reduce eficazmente las pérdidas del rotor, mejorando así el rendimiento y la fiabilidad.

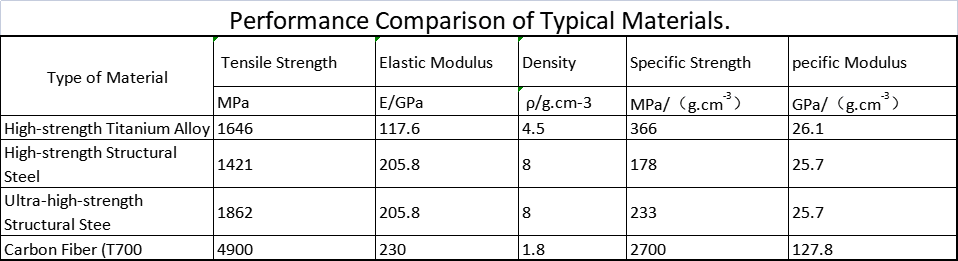

Propiedades del material de fibra de carbono

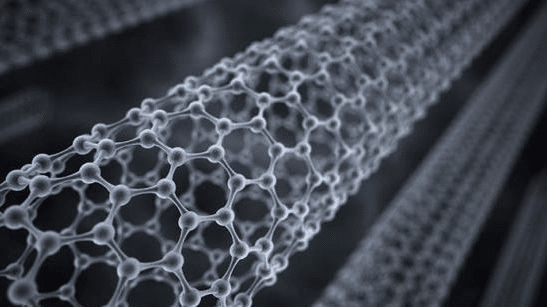

La fibra de carbono es un material de alto rendimiento compuesto por más del 95 % de carbono. Combina una resistencia mecánica, estabilidad química y propiedades eléctricas excepcionales, lo que le ha valido la reputación de ser el «Rey de los Nuevos Materiales». Debido a su importancia estratégica en aplicaciones militares y civiles y a su elevado coste, a la fibra de carbono se le conoce a menudo como el «oro negro».

Actualmente, la mayor parte de la fibra de carbono se deriva de la fibra de poliacrilonitrilo (PAN). La conversión de la fibra de PAN a fibra de carbono implica tres pasos clave:

- Preoxidación: Las fibras de PAN se oxidan a temperaturas inferiores a 300 °C, lo que provoca deshidrogenación y ciclización, formando una estructura resistente al calor en preparación para la carbonización.

- Carbonización: Las fibras se calientan a 1000–1500 °C en una atmósfera inerte. Se eliminan los átomos no carbonados y los componentes inestables, lo que da como resultado una estructura desordenada similar al grafito con un contenido de carbono superior al 92 %.

- Grafitización (para fibras de alto módulo): Las fibras carbonizadas se tratan adicionalmente a 2000–3000 °C para producir fibras de módulo ultra alto.

Para materiales compuestos estructurales, las matrices suelen ser resinas epoxi, fenólicas, de poliimida o similares. Se incorporan agentes de curado y aditivos para garantizar una correcta reticulación y procesabilidad. La temperatura de trabajo de los agentes de curado suele ser inferior a 130 °C, pero puede alcanzar los 185 °C según el sistema de resina.

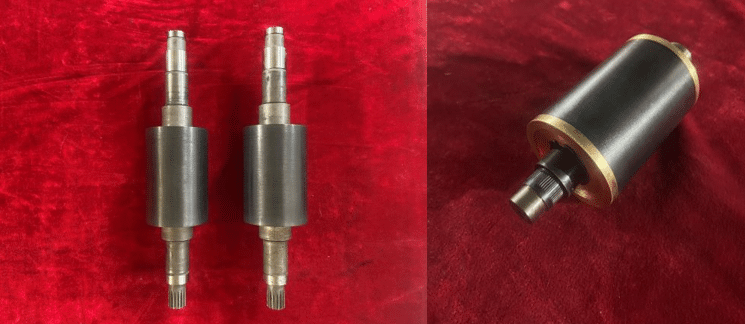

Métodos de fabricación de rotores de fibra de carbono

Los dos métodos convencionales para producir rotores de fibra de carbono son los siguientes: método de ajuste a presión y el método de bobinado de tensión-tensión.

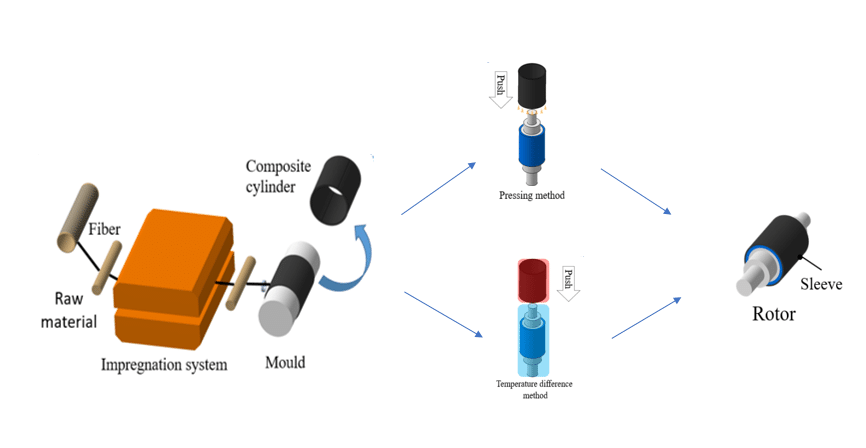

1. Método de ajuste a presión

Este método se basa en un ajuste a presión entre el imán permanente y el manguito de fibra de carbono. Durante el ensamblaje, la deformación elástica de los materiales genera tensión de compresión en las superficies de contacto, lo que garantiza la estabilidad del imán permanente si el ajuste a presión se selecciona correctamente.

Las técnicas comunes de montaje por ajuste a presión incluyen el ajuste a presión, el montaje en frío y el ajuste en caliente. Sin embargo, debido a los bajos coeficientes de expansión térmica de los compuestos de fibra de carbono y los imanes permanentes, solo el método de ajuste a presión es adecuado.

Flujo de proceso para ajuste a presión:

- Los haces de fibras se enrollan capa por capa sobre un molde que define el diámetro interior de la manga.

- Después de alcanzar el espesor requerido, la manga se cura y se desmolda.

- El imán permanente se presiona dentro del manguito mediante una prensa hidráulica.

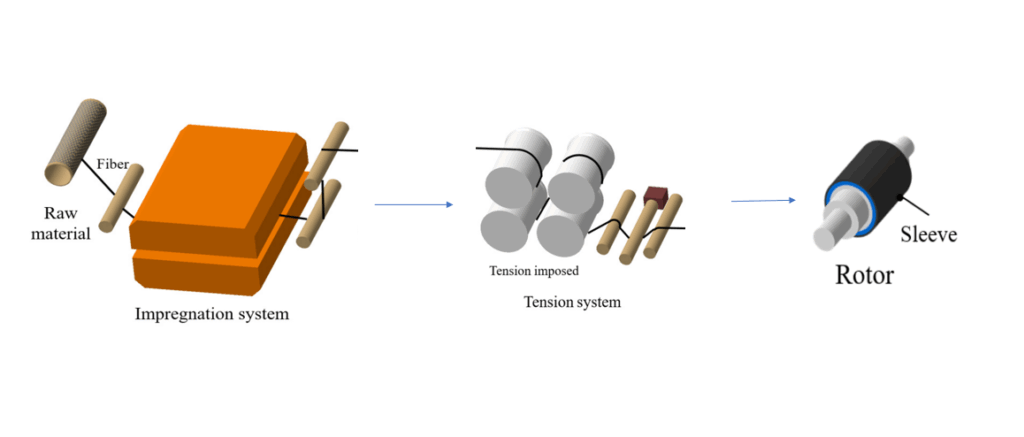

2. Método de bobinado de tensión-tensión

Con este método, no se requiere molde. Las fibras se enrollan directamente sobre la superficie del imán permanente bajo tensión controlada. Tras el curado, la funda de fibra de carbono aplica una tensión de precompresión al imán permanente, protegiendo así su integridad estructural.

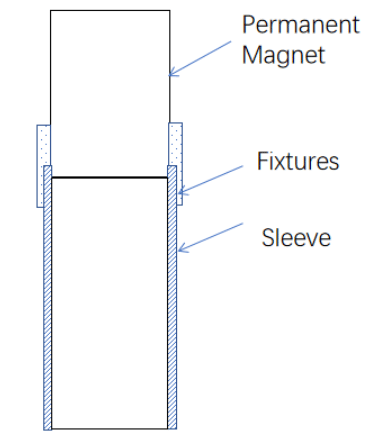

Diseño y alineación de accesorios

La alineación precisa entre el imán permanente y el manguito de fibra de carbono es fundamental. Se suelen diseñar accesorios personalizados para garantizar un posicionamiento preciso. Hangzhou Permanent Magnet Group cuenta con capacidades independientes de diseño de accesorios para satisfacer los requisitos de diversas geometrías de rotor, garantizando la precisión y repetibilidad de la alineación.

Garantía de calidad y pruebas

Tras el ensamblaje, los rotores se someten a comprobaciones exhaustivas, que incluyen inspecciones de tolerancia de forma y de excentricidad, verificación del diámetro exterior y comprobaciones de la tolerancia posicional. Contamos con un conjunto completo de instrumentos de inspección avanzados y un equipo técnico cualificado para realizar pruebas en los productos terminados. La colaboración con los clientes desde el principio garantiza que los rotores cumplan con los requisitos precisos de rendimiento y dimensiones.