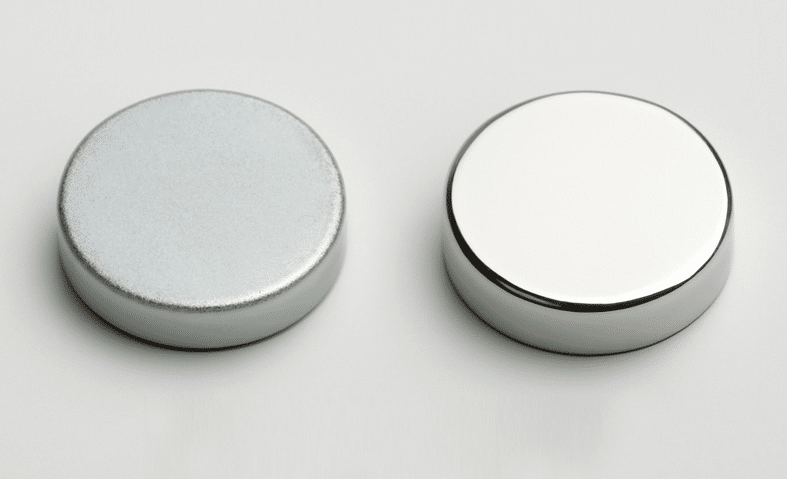

Parametri principali dei materiali magnetici permanenti:

- Indicatori di prestazione magnetica: Rimanenza (Br), coercività (Hcb), coercività intrinseca (Hcj), prodotto energetico massimo ((BH)max), coefficiente di temperatura di rimanenza e coefficiente di temperatura di coercività, ecc.

- Proprietà fisiche: Densità, conduttività elettrica, conduttività termica, coefficiente di dilatazione termica, resistenza alla temperatura, ecc.

- Proprietà chimiche: Resistenza alla corrosione, resistenza all’ossidazione, stabilità termica, ecc.

- Proprietà meccaniche: Durezza Vickers, resistenza alla compressione (trazione), tenacità all’impatto, ecc.

Principali classificazioni dei materiali magnetici permanenti:

In base alle loro proprietà magnetiche e alle fasi di sviluppo, i materiali magnetici permanenti possono essere suddivisi in tre categorie: magneti permanenti metallici, magneti permanenti in ferrite e magneti permanenti in terre rare. I principali confronti sono i seguenti:

| Tipo | Categoria | Composizione | Caratteristiche generali |

| Magneti permanenti in metallo | Alnico (AlNiCo) | Composto da ferro ed elementi ferromagnetici | Bassa coercitività, consistenza dura, ampiamente utilizzato in strumenti elettrici e dispositivi di comunicazione. |

| FeCrCo | Utilizzato per la produzione di piccoli componenti magnetici con sezioni trasversali ridotte e forme complesse, come altoparlanti, tachimetri e motori a isteresi. | ||

| PtCo | Eccellente resistenza alla corrosione chimica, può funzionare in ambienti acidi, alcalini e salini; molto costoso, utilizzato principalmente nel settore aerospaziale, negli strumenti aeronautici, negli strumenti di misura e negli orologi elettronici. | ||

| Magneti permanenti in ferrite | Ferrite sinterizzata (Sr-ferrite, Ba-ferrite) | Composto principalmente da ossido di stronzio o ossido di bario e ossido ferrico | Materie prime abbondanti, basso costo, processo di preparazione semplice, eccellente resistenza all’ossidazione: le ferriti ad alte prestazioni sono ampiamente utilizzate nei settori automobilistico e degli elettrodomestici. |

| Ferrite legata (Sr-ferrite, Ba-ferrite) | |||

| Magneti permanenti in terre rare | Serie SmCo 1:5 / 2:17 (sinterizzato/legato) | Composto da elementi di metalli delle terre rare (RE) ed elementi di metalli di transizione | Eccellente stabilità magnetica, prestazioni ad alta temperatura, straordinaria resistenza all’ossidazione e alla corrosione; ampiamente utilizzato nell’industria aerospaziale, della difesa e nei motori di fascia alta. |

| NdFeB (sinterizzato, legato, pressato a caldo) | Le applicazioni ad alte prestazioni dell’NdFeB riguardano veicoli tradizionali e di nuova energia, produzione di energia eolica, dispositivi elettronici ed elettrodomestici; l’NdFeB di fascia bassa viene utilizzato principalmente nell’adsorbimento magnetico, nella separazione magnetica, nelle e-bike, nelle fibbie per bagagli, nelle serrature delle porte, nei giocattoli, ecc. | ||

| Magnete permanente Fe-N (sistema Re-Fe-N, legato) | Nella fase di ricerca e sviluppo e promozione; principalmente applicato nell’adsorbimento magnetico. Rispetto al NdFeB, ha un costo inferiore grazie all’assenza di costosi elementi delle terre rare. |

Sulla base delle diverse caratteristiche dei materiali magnetici permanenti sopra menzionati e tenendo conto delle informazioni fornite dal cliente, il tipo di magnete permanente o di gruppo di magneti permanenti richiesto può essere generalmente riassunto nei seguenti casi:

| Scenario | Informazioni fornite | Processo per la gestione dei requisiti di approvvigionamento |

| Scenario 1 | Il cliente comprende chiaramente le proprie esigenze e fornisce disegni di progettazione del magnete permanente o dell’assemblaggio magnetico | Fase 1: (1) Determinare il tipo di magnete permanente, le dimensioni (tolleranza dimensionale, tolleranza geometrica), se è richiesto un rivestimento e il suo tipo, la direzione di magnetizzazione, i requisiti di prova del prodotto finito (angolo di deviazione magnetica, flusso/momento magnetico, test di invecchiamento, test di nebbia salina, ecc.) e se sono necessari stampi personalizzati speciali. (2) Sulla base dei disegni degli accessori, valutare i metodi di lavorazione, le tolleranze dimensionali/geometriche, la difficoltà di lavorazione, i metodi di assemblaggio e se sono necessari dispositivi di montaggio/test generali dopo l’assemblaggio. (3) Altri requisiti (imballaggio, trasporto, ecc.). Fase 2: Chiarire la quantità richiesta di magneti permanenti, accessori, fasi di assemblaggio, consumo di materiali ausiliari e difficoltà di assemblaggio. Gli ordini in lotti solitamente godono di prezzi unitari inferiori, mentre gli ordini in piccoli lotti o di campioni possono comportare costi più elevati. Fase 3: Confermare i requisiti di consegna del cliente e fornire il preventivo finale. |

| Scenario 2 | Il cliente specifica i requisiti di prestazione (ad esempio, forza di aspirazione, campo magnetico superficiale in uno spazio limitato, coppia, basso costo, ecc.) e richiede al produttore del magnete di selezionare il tipo di magnete appropriato e di valutare la struttura di assemblaggio, fornendo disegni di progettazione | Fase 1: In base ai requisiti di utilizzo del cliente, utilizzare un software di simulazione magnetica (ad esempio, Maxwell, COMSOL) o un software di accoppiamento multifisico per i casi più complessi per determinare le prestazioni di base del magnete. Combinare condizioni ambientali come temperatura di esercizio, controllo dei costi e vincoli dimensionali per definire il tipo e le prestazioni del magnete, nonché la struttura complessiva dell’assemblaggio. Passaggio 2: ripetere il passaggio ① (1)(2)(3) dello scenario ①. Fase 3: Chiarire la quantità richiesta di magneti permanenti, accessori, fasi di assemblaggio, consumo di materiali ausiliari e difficoltà di assemblaggio. Gli ordini in lotti solitamente godono di prezzi unitari inferiori, mentre gli ordini in piccoli lotti o di campioni possono comportare costi più elevati. Fase ④: Confermare i requisiti di consegna del cliente e fornire il preventivo finale. |

| Scenario 3 | Il cliente desidera confrontare i concorrenti e può fornire campioni di magneti permanenti o gruppi magnetici | Fase 1: testare i campioni forniti dal cliente (prestazioni magnetiche, campo magnetico spaziale, composizione del materiale, misurazioni dimensionali, ecc.). Di solito sono necessari diversi cicli di sviluppo iterativo e può essere fornito un preventivo preliminare. I successivi passaggi di gestione sono coerenti con i passaggi ①/②/③ nello scenario ①. |

| Scenario ④ | Il cliente desidera confrontare i concorrenti ma non può fornire campioni di magneti permanenti o gruppi magnetici | In questo caso, il cliente non ha ben chiari i requisiti di utilizzo. Rispetto allo Scenario 2, la difficoltà è maggiore. I preventivi per lo sviluppo di campioni sono solitamente più elevati e non è ancora possibile fornire prezzi per lotto. I preventivi iniziali dovrebbero includere i costi di sviluppo, la cui inclusione dipende dalla difficoltà del progetto. Dopo lo sviluppo iterativo, il processo è generalmente coerente con lo Scenario 2. |

Questi sono alcuni tipici scenari di gestione. Le fasi specifiche per soddisfare le esigenze del cliente possono essere adattate in modo flessibile a seconda della completezza delle informazioni ricevute dal cliente. Quanto sopra è un riepilogo basato sulle pratiche di lavoro quotidiane e potrebbero esserci ancora omissioni o aree non completamente coperte. Ulteriori discussioni e integrazioni sono benvenute!