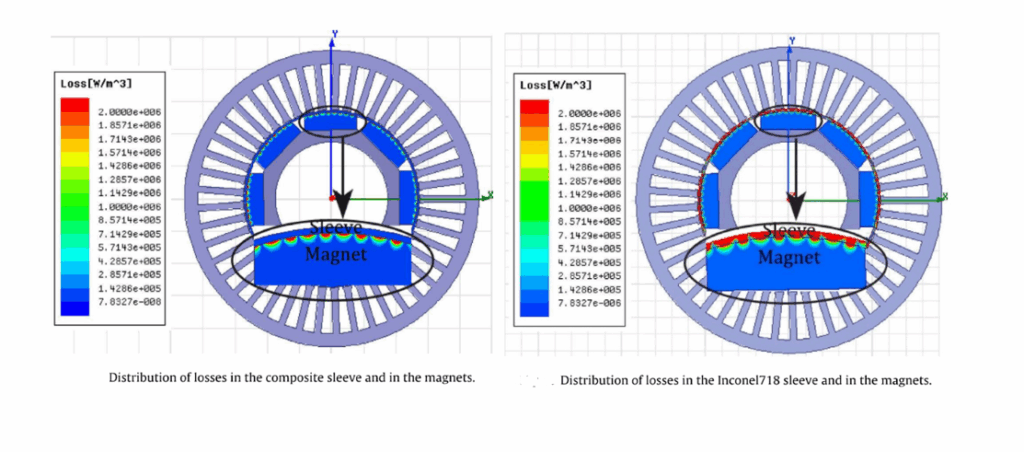

Hochtourige Permanentmagnetmotoren bieten erhebliche Vorteile wie hohe Leistungsdichte, hohen Wirkungsgrad und kompakte Bauweise. Bei Verwendung von nicht laminiertem Stahl für den Rotor können jedoch Wirbelstromverluste stark ansteigen und unter Umständen eine irreversible Entmagnetisierung der Permanentmagnete verursachen. Untersuchungen haben gezeigt, dass der Austausch der hochleitfähigen Stahlhülse durch niedrigleitfähige Kohlenstofffaser-Verbundwerkstoffe die Rotorverluste effektiv reduziert und somit Leistung und Zuverlässigkeit verbessert.

Eigenschaften von Kohlenstofffasermaterialien

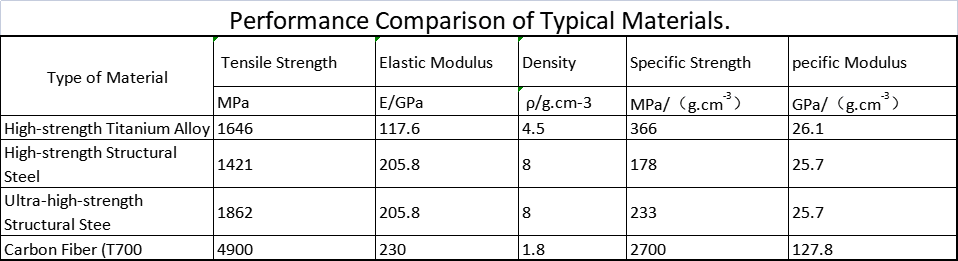

Kohlenstofffaser ist ein Hochleistungswerkstoff, der zu über 95 % aus Kohlenstoff besteht. Sie vereint außergewöhnliche mechanische Festigkeit, chemische Stabilität und elektrische Eigenschaften und trägt daher den Ruf, der „König der neuen Werkstoffe“ zu sein. Aufgrund ihrer strategischen Bedeutung in militärischen und zivilen Anwendungen und ihrer hohen Kosten wird Kohlenstofffaser oft als „schwarzes Gold“ bezeichnet.

Derzeit wird der Großteil der Kohlenstofffasern aus Polyacrylnitrilfasern (PAN) gewonnen. Die Umwandlung von PAN-Fasern in Kohlenstofffasern umfasst drei wesentliche Schritte:

- Voroxidation: PAN-Fasern werden bei Temperaturen unter 300°C oxidiert, was zu Dehydrierung und Cyclisierung führt und eine hitzebeständige Struktur als Vorbereitung für die Karbonisierung bildet.

- Verkohlung: Die Fasern werden in einer inerten Atmosphäre auf 1000–1500 °C erhitzt. Nicht-Kohlenstoff-Atome und instabile Bestandteile werden entfernt, wodurch eine ungeordnete, graphitähnliche Struktur mit einem Kohlenstoffgehalt von über 92 % entsteht.

- Graphitisierung (für hochmodulige Fasern): Die karbonisierten Fasern werden anschließend bei 2000–3000°C weiterbehandelt, um Fasern mit ultrahohem Modul herzustellen.

Bei Strukturverbundwerkstoffen bestehen die Matrixmaterialien typischerweise aus Epoxid-, Phenol-, Polyimid- oder ähnlichen Harzen. Härter und Additive werden beigemischt, um eine ausreichende Vernetzung und Verarbeitbarkeit zu gewährleisten. Die Verarbeitungstemperatur der Härter liegt im Allgemeinen unter 130 °C, kann aber je nach Harzsystem bis zu 185 °C betragen.

Herstellungsverfahren für Kohlefaserrotoren

Die beiden herkömmlichen Verfahren zur Herstellung von Kohlefaserrotoren sind die Presspassverfahren und die Zug-Zug-WickelverfahrenDie

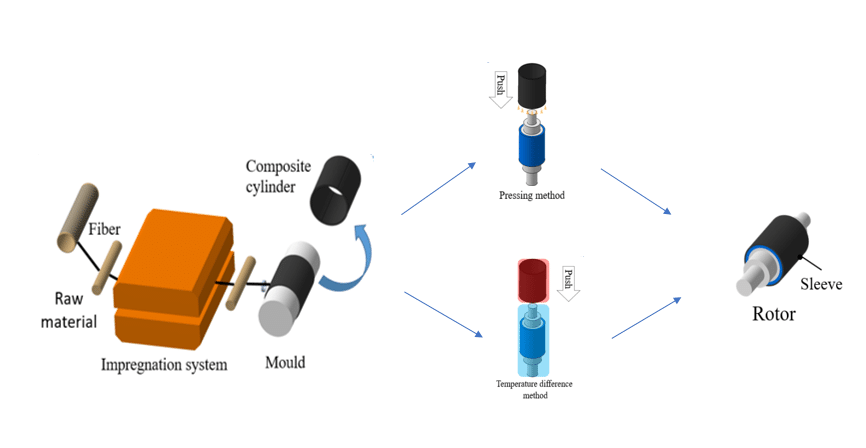

1. Einpressverfahren

Dieses Verfahren beruht auf einer Presspassung zwischen dem Permanentmagneten und der Kohlefaserhülse. Bei der Montage erzeugt die elastische Verformung der Materialien Druckspannungen an den Kontaktflächen, wodurch die Stabilität des Permanentmagneten gewährleistet wird, sofern die Presspassung korrekt gewählt ist.

Gängige Verfahren zur Montage von Presspassungen umfassen das Einpressen, das Kaltpassen und das Warmpassen. Aufgrund der geringen Wärmeausdehnungskoeffizienten von Kohlenstofffaserverbundwerkstoffen und Permanentmagneten ist jedoch nur das Einpressen geeignet.

Prozessablauf für das Einpressen:

- Die Faserbündel werden Schicht für Schicht auf eine Form gewickelt, die den Innendurchmesser der Hülse vorgibt.

- Nach Erreichen der erforderlichen Dicke wird die Hülse ausgehärtet und entformt.

- Der Permanentmagnet wird mithilfe einer hydraulischen Presse in die Hülse gepresst.

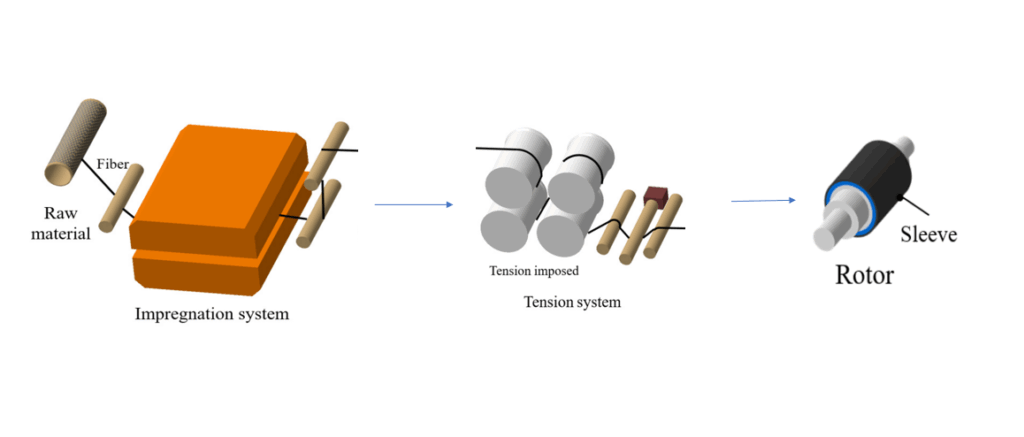

2. Spannungs-Spannungs-Wickelverfahren

Bei diesem Verfahren ist keine Form erforderlich. Die Fasern werden unter kontrollierter Spannung direkt auf die Oberfläche des Permanentmagneten gewickelt. Nach dem Aushärten übt die Kohlenstofffaserhülle eine Vorspannung auf den Permanentmagneten aus und schützt so dessen strukturelle Integrität.

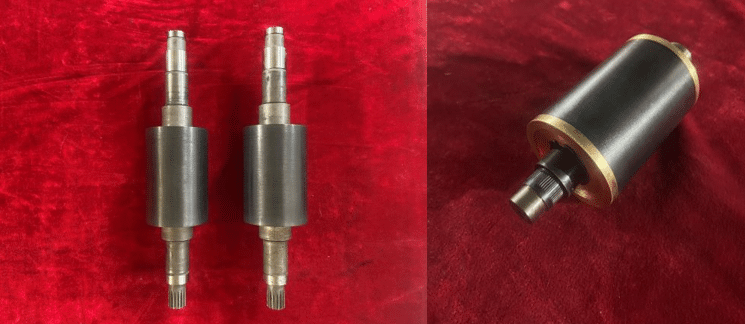

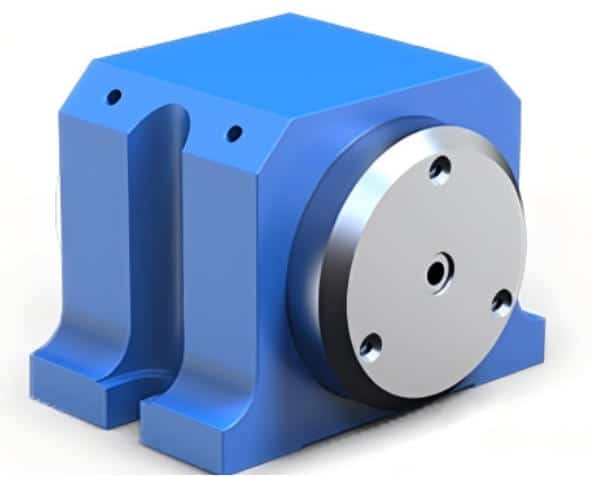

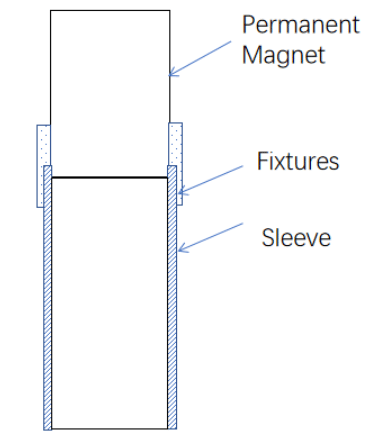

Vorrichtungsdesign und -ausrichtung

Die präzise Ausrichtung zwischen Permanentmagnet und Kohlefaserhülse ist von entscheidender Bedeutung. Um eine genaue Positionierung zu gewährleisten, werden häufig kundenspezifische Vorrichtungen entwickelt. Die Hangzhou Permanent Magnet Group verfügt über eigene Kapazitäten zur Vorrichtungsentwicklung, um den Anforderungen verschiedenster Rotorgeometrien gerecht zu werden und so Ausrichtungsgenauigkeit und Wiederholbarkeit sicherzustellen.

Qualitätssicherung und Prüfung

Nach der Montage werden die Rotoren umfassenden Prüfungen unterzogen, darunter Rundlauf- und Formtoleranzprüfungen, Überprüfung des Außendurchmessers und Lagetoleranzprüfungen. Wir verfügen über modernste Prüfgeräte und ein qualifiziertes technisches Team für die Prüfung der fertigen Produkte. Die frühzeitige Zusammenarbeit mit unseren Kunden gewährleistet, dass die Rotoren die präzisen Leistungs- und Maßanforderungen erfüllen.