聚对二甲苯(Parylene)是一种由对二甲苯单体合成的保形聚合物涂层材料,由联合碳化物公司(Union Carbide Corporation)于20世纪60年代中期开发。通过真空蒸发沉积工艺,聚对二甲苯可在基材表面形成均匀、无针孔且透明的薄膜。它具有优异的耐湿性、耐腐蚀性和耐化学性,以及良好的电绝缘性,并可覆盖包括微间隙在内的复杂几何形状。根据分子结构的差异,聚对二甲苯主要分为N型、C型、D型和HT型等。N型具有高渗透性,C型具有优异的防潮性能,而HT型可承受高达450°C的温度。

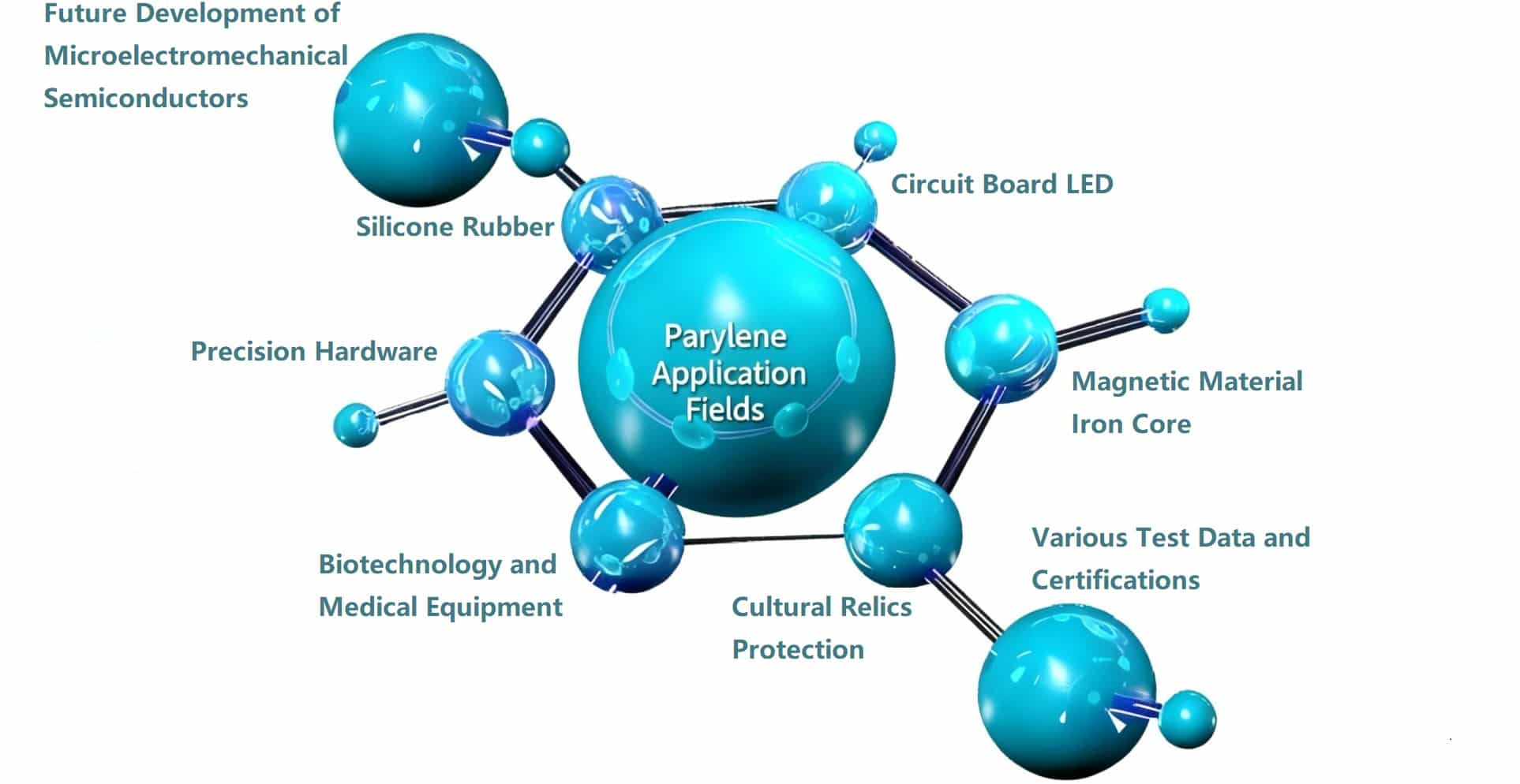

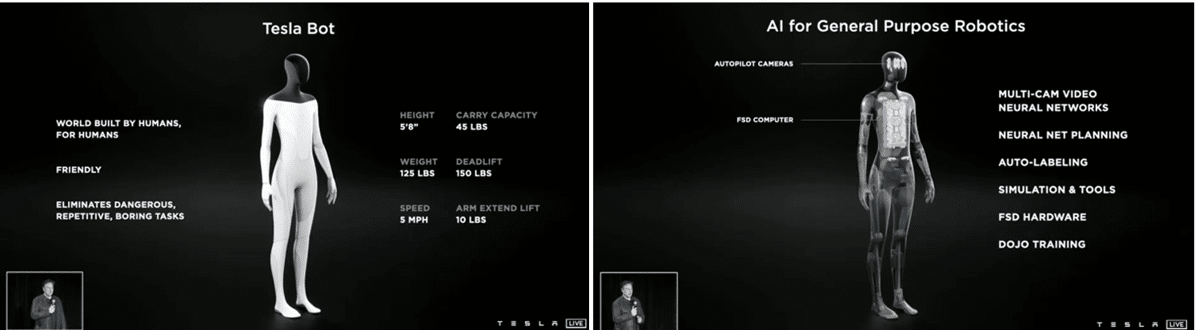

最初,聚对二甲苯用于微电子封装和磁性材料保护。随着技术的进步,其应用范围已扩展到生物医学、航空航天和消费电子领域。自2000年代以来,苹果和特斯拉等公司已采用聚对二甲苯涂层来保护手机、耳机和电动汽车电路板,显著提高了其市场知名度。获得FDA批准后, 聚对二甲苯成为植入式医疗器械的一种可选涂层。 该技术已展现出在航空电子元件超轻防护和传感器精密涂层方面的优势。在中国,国内企业已实现涂层均匀性在±5%以内,并通过自主研发开发出多功能复合涂层,逐步进入半导体和通信行业的供应链。

聚对二甲苯(Parylene),中文名为聚对二甲苯,是一种可通过真空气相沉积工艺沉积的保护性聚合物材料。由于其活性分子具有极强的渗透性,聚对二甲苯可在元件内部、下方和周围形成无针孔、均匀且透明的绝缘涂层。这提供了一层完整且高质量的保护层,可抵抗酸、碱、盐雾、霉菌和各种腐蚀性气体的侵蚀。由于聚对二甲苯并非以液态形式涂覆,因此在涂覆过程中不会出现积聚、桥接或弯月面形成等问题。

为什么钕铁硼永磁体要使用聚对二甲苯涂层?

钕铁硼(NdFeB)永磁体是高性能磁性材料,但暴露在空气中极不稳定。对于较大的磁体,通常采用电镀或环氧电泳涂层等保护性涂层。然而,对于较小的磁体,尤其是环形和圆柱形磁体,传统的涂层方法往往无法满足性能要求。

聚对二甲苯独特的蒸发沉积工艺和优异的材料性能使其成为小型和超小型磁体表面实现完全无针孔覆盖的理想选择。涂覆聚对二甲苯的磁体可在盐酸中浸泡超过10天而不会腐蚀。因此,聚对二甲苯涂层现已在国际上被广泛用作小型和微型磁性元件的绝缘和保护层。